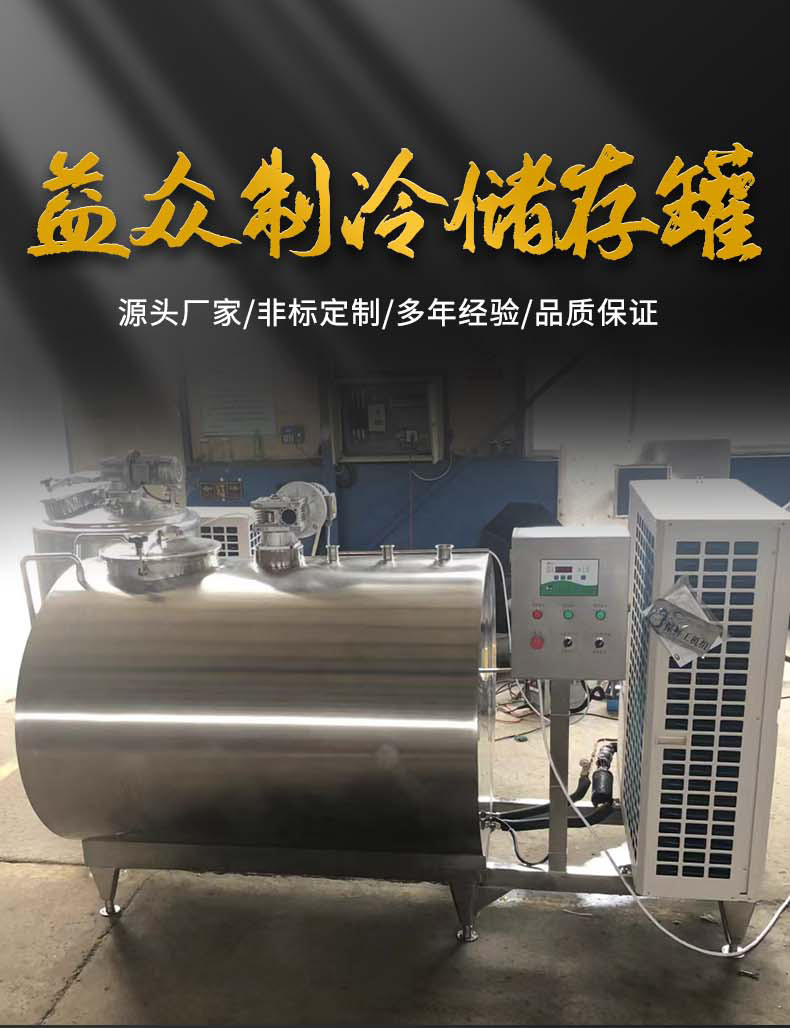

Холодильный резервуар для хранения молока 1000L

2025-06-19

Резервуар для охлаждения молока представляет собой комбинацию герметичного контейнера и холодильной системы, которая специально используется для приема, охлаждения, хранения и поддержания молока при низких температурах в течение короткого периода времени.

Это основное оборудование для современных ферм (особенно крупных и средних) и молокоперерабатывающих заводов для выполнения первого критического процесса охлаждения после получения свежевыжатого молока.

Параметры оборудования:

| Тип | 1000л |

| Материал | SUS304 |

| источник питания | 380В/50Гц |

| Толщина листа | Внутри 2 Средняя 1,5 Внешняя 1,5 |

| Монтажные размеры | 1900-1200-1900 |

| Размер резервуара | Φ1200-900-3 |

| Размер агрегата | 800-800 |

| Производитель агрегата | Американский Valley Wheel |

| мощность компрессора | 3П |

| Общая мощность | 2,6 кВт |

| холодопроизводительность | 6000 ккал/час |

| холодильная среда | R22 |

| теплоизоляционные свойства | ≤1℃/3H |

| Мощность двигателя/количество | 0.75кВт/1 |

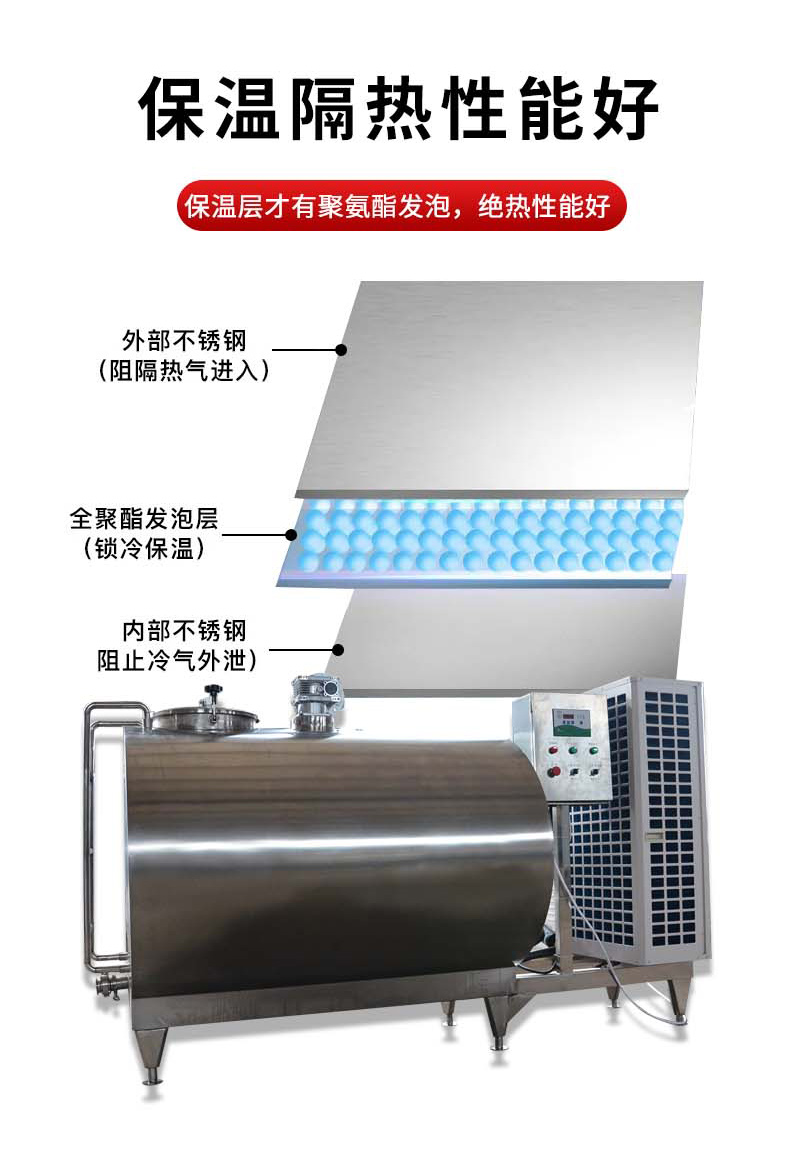

| Материал теплоизоляции/толщина | Полиуретановая пено/50мм |

| Диаметр входа и выхода материала | Φ32 мм/Φ38 мм |

Основные функции и цели

1. Быстрое охлаждение: молоко, выжатое из коровы, обычно имеет температуру тела (около 35–38 °C). Этот температурный диапазон является рассадником быстрого роста бактерий. Основная функция резервуара для хранения заключается в использовании холодильной системы для быстрого (обычно в течение 1–2 часов после доения) снижения температуры большого количества свежего молока до безопасной температуры хранения (обычно 4 °C ± 1 °C).

2. Низкотемпературное хранение: при условии, что холодильная система продолжает работать, сам резервуар оснащен высокоэффективным изоляционным слоем, чтобы гарантировать, что хранящееся в нем молоко всегда поддерживается в безопасном низкотемпературном диапазоне (от 2 до 6 °C) между каждым доением (обычно 12–24 часа, пока его не вывезут на молочном танкере),эффективно подавляя рост бактерий и максимально сохраняя свежесть и качество молока (включая сенсорные качества и питательную ценность).

3. Обеспечение безопасности пищевых продуктов: Быстрое снижение и поддержание низких температур является основной мерой обеспечения безопасности пищевых продуктов и предотвращения избыточного количества микроорганизмов во время хранения сырого молока. Это жесткое требование стандартов закупки сырого молока и национальных правил (таких как национальные стандарты Китая, стандарты ЕС и т. д.).

Основные компоненты и характеристики

1. Бак (корпус):

• Материал: пищевая нержавеющая сталь (AISI 304 или выше) является стандартным выбором, обеспечивающим легкую очистку, стерилизацию, отсутствие загрязнения молока и коррозионную стойкость.

• Структура: обычно закрытый бак с вертикальным, цилиндрическим, коническим или сферическим дном, что удобно для потока молока и полного его слива. Существуют типы перемешивания с боковой стенкой и типы перемешивания с коническим дном.

• Изоляционный слой: корпус бака обернут высокоэффективным изоляционным слоем из пенополиуретана (ПУР), толщина обычно составляет более 80 мм или больше, что эффективно изолирует внешнее тепло от проникновения, поддерживает внутреннюю низкую температуру, снижает частоту запуска холодильника и экономит энергию.

• Уплотнение: оснащен крышкой люка с прокладкой (для легкой очистки и технического осмотра), а впускной и выпускной клапаны обеспечивают хорошую герметизацию.

2. Система охлаждения:

• Холодильный агрегат: содержит основные компоненты, такие как компрессор, конденсатор, испаритель (охлаждающий змеевик), расширительный клапан и т. д. Змеевик испарителя танка прямого охлаждения непосредственно погружен в молоко, что является наиболее распространенным и эффективным способом с хорошим эффектом теплопередачи. Также имеется небольшое количество охлаждающего хладагента через рубашку стенки танка.

• Тип испарителя:

♦ С рубашкой/сотовый сэндвич (пластинчатый тип): распределен между внутренней и внешней стенками танка. Мощность охлаждения равномерно распределена, но эффективность теплообмена немного ниже, чем у типа прямого охлаждения (особенно для танков большой емкости).

♦ Тип змеевика прямого охлаждения (погружной змеевик): охлаждающий змеевик непосредственно погружен в молоко (обычно расположен в верхней части танка, а в нижней части имеется независимо спроектированный охлаждающий змеевик). Это наиболее распространенный и эффективный метод с быстрой передачей тепла и быстрым охлаждением. Обычно используется с мешалкой (см. система перемешивания).

• Система контроля температуры: основное устройство управления имеет датчик температуры (зонд) для измерения температуры молока, автоматического запуска и остановки компрессора в соответствии с заданным значением (например, запуск охлаждения на 4 °C, остановка на 2–3 °C) и поддержания температуры в заданном диапазоне.

• Панель управления: оператор может устанавливать температуру, просматривать текущую температуру, рабочее состояние, информацию о сигналах тревоги и т. д. Современные резервуары для хранения обычно имеют более продвинутые электронные системы управления.

3. Система смешивания:

• Назначение: предотвратить всплытие и расслоение жира в молоке (образование слоя сливок) во время хранения, обеспечить однородность температуры (особенно для больших резервуаров для хранения) и однородность состава молока в резервуаре; перемешивать жидкость во время процесса охлаждения, чтобы ускорить передачу тепла от молока к охлаждающему змеевику и повысить эффективность охлаждения.

• Тип: в основном это мешалки с верхним входом (проходящие через крышку резервуара, лопасти могут вращаться) и мешалки с боковым входом (устанавливаются сбоку или снизу резервуара). Первый вариант более распространен. Обычно применяется прерывистый режим перемешивания (например, перемешивание в течение определенного времени с более длительной паузой), чтобы избежать длительного перемешивания и повышения температуры или чрезмерного разрушения жировых шариков молока.

4. Вспомогательные устройства (в зависимости от конфигурации и потребностей):

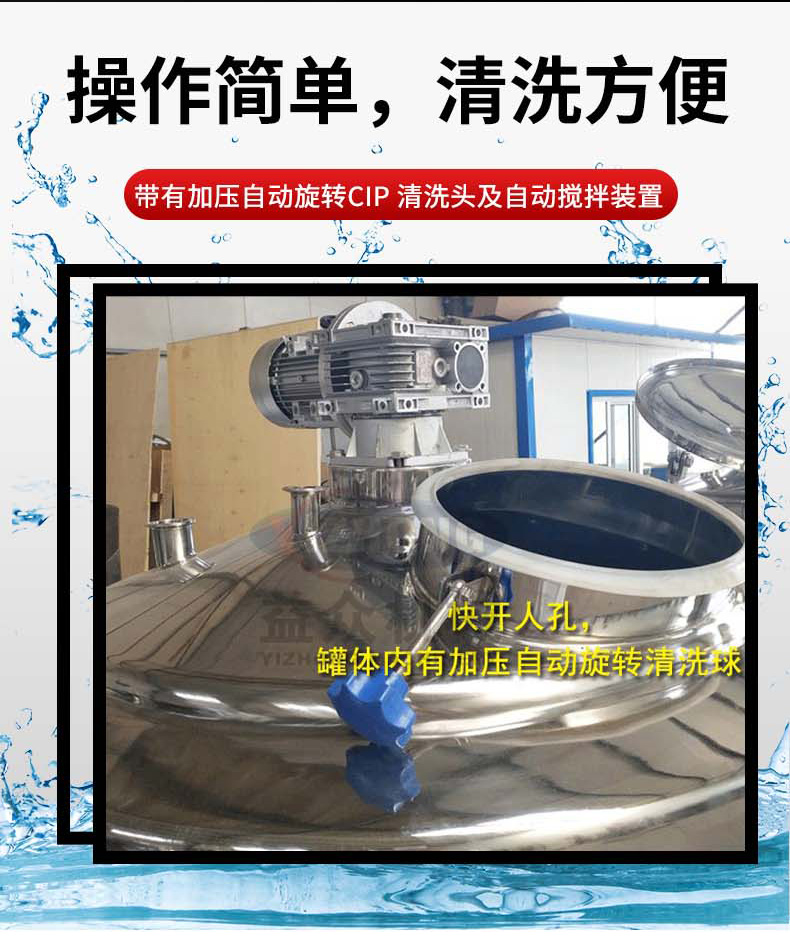

• Автоматический блок очистки CIP: Большие и средние резервуары часто интегрируют простые или полные системы CIP (очистка на месте), соединительные трубы и распылительные шары (вращающиеся форсунки) для автоматического выполнения процедур очистки и дезинфекции кислотой и щелочью. Важно обеспечить гигиену.

• Устройство измерения уровня жидкости: Убедитесь, что молоко не превышает номинальную мощность, предотвратите перелив и обеспечьте эффект перемешивания.

• Регистрирующее оборудование/интерфейс: Современные резервуары часто оснащены функциями записи данных (хранение температурных кривых) или могут быть подключены к внешнему принтеру/USB-экспорту/сети для соответствия требованиям прослеживаемости и управления качеством.

• Система сигнализации: При возникновении угроз безопасности, таких как аномальная температура (слишком высокая или слишком низкая), отказ системы охлаждения, замораживание молока, сбой перемешивания, избыточное количество и т. д., подаются звуковые и световые или дистанционные сигналы тревоги (СМС и т. д.).

• Впускные и выпускные молочные трубы и клапаны: Системы трубопроводов, которые соединяют молочные насосы или напрямую ведут к порту приема молока в молочных цистернах.

• Устройство защиты от перелива: Предотвращает чрезмерное потребление молока.

Краткое описание рабочего процесса

1. Свежевыжатое теплое молоко поступает в резервуар для хранения через трубу (возможно, через фильтр).

2. Запускается холодильная установка, а испарительный змеевик начинает поглощать тепло и охлаждаться.

3. Мешалка включается с заданными интервалами для перемешивания молока, ускорения общего охлаждения и предотвращения всплытия жира.

4. Система контроля температуры непрерывно отслеживает температуру и отключается, когда молоко приближается к 2°C (чтобы избежать замерзания).

5. Изоляционный слой резервуара поддерживает низкотемпературную среду, а компрессор снова запускается для охлаждения, когда температура поднимается примерно до 4°C.

6. Молоко безопасно хранится в резервуаре (например, 12–24 часа).

7. После прибытия молоковоза охлажденное молоко выгружается и транспортируется через молочный насос.

8. Пустой резервуар тщательно очищается и дезинфицируется методом CIP, готовясь к приему следующей партии молока.

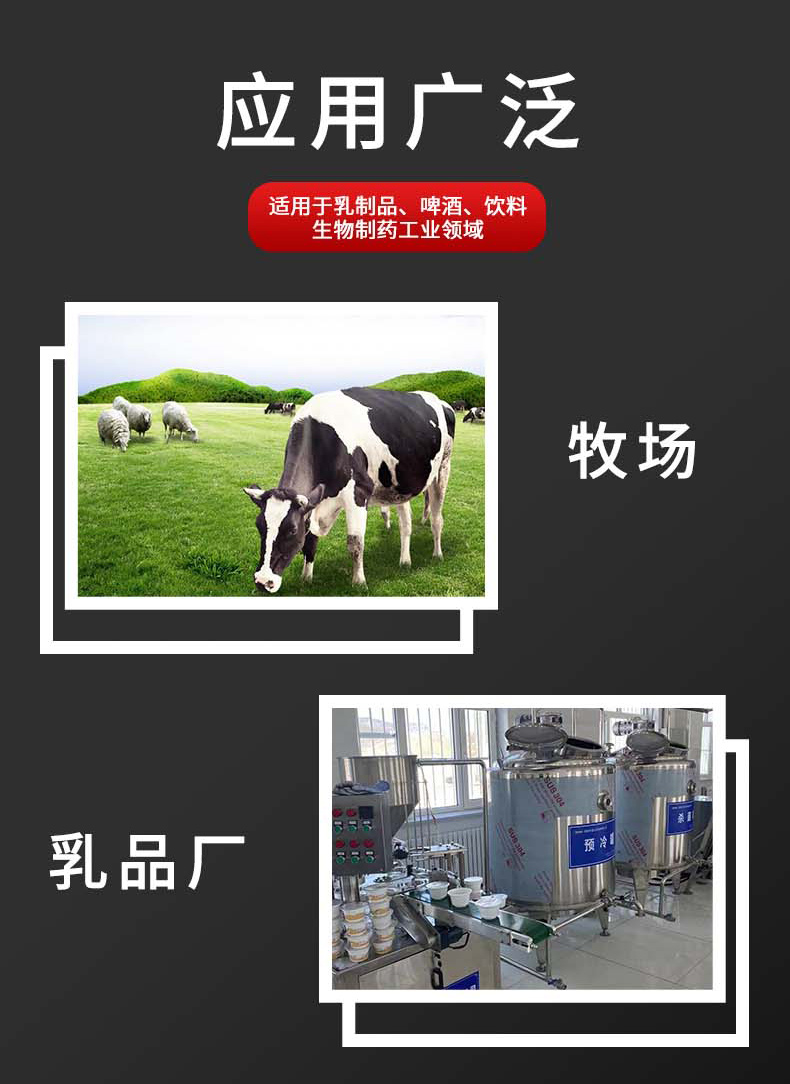

Сценарии применения

• Фермерский участок: прием и хранение молока после доильного зала (доильного зала) до прибытия молоковоза для транспортировки. Это основное применение.

• Зона сбора молока на заводе по переработке молока: после получения нескольких партий сырого молока из молоковозов временно храните его или продолжайте поддерживать при низкой температуре перед поступлением на линию переработки.

• Станция сбора сырого молока: региональный централизованный пункт сбора молока, который также будет оборудован большими резервуарами для временного хранения собранного сырого молока.

Важность

Молочные холодильные танки являются одним из важнейших и основных пунктов контроля качества в современной цепочке производства и поставок молока.Они гарантируют, что сырое молоко хранится при безопасной и контролируемой температуре с момента выдавливания коровы до момента его переработки,минимизируя риск размножения микробов,гарантируя базовое качество и пищевую безопасность молока. Хорошо спроектированные, стабильные и надлежащим образом обслуживаемые холодильные танки являются основной гарантией высококачественного производства молока.

Ключевые факторы при выборе или проектировании танков для хранения включают: емкость (в зависимости от производства молока), мощность охлаждения (определяющую скорость охлаждения), эффективность теплоизоляции, эффект перемешивания, степень автоматизации (особенно CIP и контрольные сигналы тревоги) исоответствие строгим нормам безопасности и гигиены пищевых продуктов.